مفاهیم و روش پیاده سازی

در حیطه فعالیتهای تولیدی و خدماتی ، مسائلی نظیر :شدت رقابت، بالا رفتن توقع و تغییرات خواسته ها و انتظارات مشتری، تحولات روز افزون فناوری، باعث افزایش تعهدات تولید کنندگان در زمینه رفع عیوب در محصول و امحا هرگونه کمبود و انحراف در عملکرد آن است.در غیر این صورت، سهم بازار به دلیل کاهش رضایت مشتری ، از دست خواهد رفت.

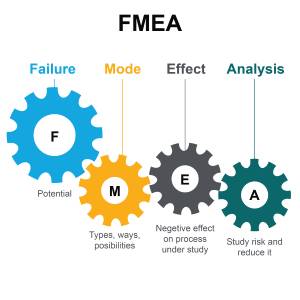

برای تحقق هدف یاد شده، سازمان های امروزی از ابزاری به نام "روش های تجزیه و تحلیل عوامل شکست و آثار آنها " یا FMEA استفاده کرد و مطمئن می شوند که محصولی بدون عیب و قابل رقابت به بازار عرضه می کنند.با استفاده از این ابزار کارآمد، میتوان حالات بالقوه خرابی در سیستم ، فرایند، محصول و خدمت را شناسایی و اولویت بندی کرد ، اقدامات لازم برای حذف یا کاهش میزان وقوع حالات بالقوه خرابی را تعریف و تعیین کرد ودر نهایت ، نتایج تحلیل های انجام شده را با هدف تهیه مرجعی کامل برای حل مشکلات آتی، به ثبت رساند.

مطالبی که در زیر میخوانید مفاهیم و روش پیاده سازی ضمن معرفی تکنیک یاد شده FMEA آنالیز حالات بالقوه خرابی ، انواع کاربردهای آن را در موارد مختلف :طراحی قطعه /محصول، طراحی سیستم، فرایندهای تولید، ماشین ها و ابزارهای تولید و ارائه خدمات، به زبانی ساده توضیح داده شده و نیازهای مخاطب را با پیشنهادهای اجرایی موثر برطرف میکند.

خواننده محترم به یاد داشته باشد که این مطالب حاصل تیم ابزارهای کیفیت ساپکو می باشد .این تیم در سال 1378 تحت عنوان تیم SPC کار خود را در زمینه تکنیک SPC آغاز کرد.این تیم در سال 1380 با شروع کار در زمینه 3 ابزار کیفی دیگر یعنیDOE,FMEA,MSA به گروه ابزارهای کیفیت تغییر نام یافت.این تیم تاکنون بیش از 60 تجربه در برگزاری کلاس ها و کارگاه های آموزشی و 150 تجربه همکاری در اجرای ابزارهای کیفی چهارگانه یاد شده برای سازندگان مختلف ، داشته است. دراین مقاله سعی شده است تا خوانندگان عزیز با مثال های واقعی در صنعت بخصوص در صنعت خودروسازی و نیز راهنمای گام های اجرایی، گانت چارت، تمامی فرمول های مورد نیاز و چک لیست ارزیابی هر ابزار آشنا شود.

فصل اول- معرفی تکنیک FMEA

افزایش رقابت، افزایش توقعات و تقاضاهای مکرر مشتری و تغییرات سریع فناوری، باعث افزایش سریع تعهدات تولید کنندگان امروزی شده است.هر کمبود و انحراف در عملکرد محصول، باعث از دست دادن بازار میشود.این عوامل موجب شده که امروزه سازمان ها به استفاده از این تکنیک روی آورند تا به کمک آن مطمئن شوند محصولی بی عیب و قابل رقابت روانه بازار میکنند.

اهم مطالبی که دراین فصل به اختصار توضیح داده میشوند عبارتند از:

1.معرفی تکنیک FMEA واهداف آن

2.کاربردFMEA

3.تاثیر FMEA بر نرخ خرابی محصول

4.توصیف اصول تهیه یک فرم FMEA

5.فواید FMEA

6.انواع FMEA

1-1 معرفی تکنیک FMEA و اهداف آن

تعریف:FMEA متدولوژی یا روشی است سیستماتیک که به دلایل زیر به کار می رود:

الف-شناسایی و اولویت بندی حالات بالقوه خرابی در یک سیستم، محصول، فرایندو یا سرویس

ب-تعریف و اجرای اقداماتی به منظور حذف و یا کاهش میزان وقوع حالات بالقوه خرابی

پ-ثبت نتایج تحلیل های انجام شده به منظور فراهم کردن مرجعی کامل برای حل مشکلات در آینده

در دهه 1950 اهمیت مسائل ایمنی و پیشگیری از حوادث قابل پیش بینی در صنعت هوا -فضا، علت اصلی پیدایش FMEA شد.چندی بعد این روش به عنوان ابزاری کلیدی برای افزایش ایمنی رد فرایندهای صنایع شیمیایی مطرح شد واز آن به بعد، هدف از اجرای FMEA پیشگیری از تصادفات و اتفاقات تعریف شده است.در فوریه 1992 استاندارد SAE -J- 1739 به عنوان استاندارد مرجع FMEA در صنایع خودرو معرفی شد و به دنبال آن در سال های اخیر، توسعه سیستم های تضمین کیفیت در صنعت خودروبخصوص وضع استاندارد QS-9000 در صنعت خودروی امریکا، موجب شد که استفاده از FMEA رواج بیشتری یابد.

FMEA تکنیکی تحلیلی و متکی بر قانون (پیشگیری قبل از وقوع) است که برای شناسایی عوامل بالقوه خرابی بکار میرود.توجه این تکنیک بر بالا بردن ضریب امنیت ودر نهایت رضایت مشتری، از طریق پیشگیری از وقوع خرابی است.

FMEA ابزاری است که با کمترین ریسک، برای پیش بینی مشکلات و نقص ها در مراحل طراحی و یا توسعه فرایندها وخدمات در سازمان به کار میرود. یکی از عوامل موفقیتFMEA زمان اجرای آن است. این تکنیک برای آن طرح ریزی شده که "یک اقدام قبل از واقعه باشد" نه "یک تمرین بعد از آشکار شدن مشکلات". به بیانی دیگر، یکی از تفاوت های اساسی FMEA با سایر تکنیک های کیفی این است که FMEA یک اقدام کنشی است، نه واکنشی. در بسیاری از موارد وقتی با مشکلی مواجه می شویم، ممکن است برای حذف آن اقدامات اصلاحی تعریف و اجرا شود.این اقدامات ، واکنشی در برابر آنچه اتفاق افتاده است.

درچنین مواردی حذف همیشگی مشکل، به هزینه و منابع زیاد نیاز دارد، زیرا حرکت از وضعیت موجود به سمت شرایط بهینه اینرسی زیادی خواهد داشت، اما در اجرای FMEA با پیش بینی مشکلات بالقوه و محاسبه میزان ریسک پذیری آنها، اقداماتی در جهت حذف و یا کاهش میزان وقوع آنها تعریف و اجرا میشود.این برخورد پیشگیرانه کنشی است در برابر آنچه ممکن است در آینده رخ دهد و مسلما اعمال اقدامات اصلاحی در مراحل اولیه طراحی محصول یا فرایند، هزینه و زمان بسیار کمتری در برخواهد داشت.

علاوه بر این، هر تغییری دراین مرحله بر روی طراحی محصول یا فرایندبراحتی انجام شده و در نتیجه احتمال نیاز به تغییرات بحرانی در آینده راحذف میکندیا کاهش خواهد داد.

FMEA اگر درست و به موقع اجرا شود، فرایندی زنده و همیشگی است .یعنی هرزمان که قرار است تغییرات بنیادی در طراحی محصول و یافرایند تولید (یا مونتاژ) انجام گیرد باید بروز شوندو لذا همواره ابزاری پویاست که در چرخه بهبود مستمر به کار میرود. هدف از اجرای FMEA جستجوی تمام مواردی است که باعث شکست یک محصول یا فرایند میشود، قبل ازاینکه آن محصول به مرحله تولید برسد و یافرایند آماده تولید شود. FMEA به تنهایی مسائل و مشکلات را برطرف نمی کند، بلکه باید در کنار سایر تکنیک های حل مسئله مورداستفاده قرار گیرد.تهیه FMEA فرصت هایی را برای سازمان فراهم میکند که اگر فقط در قالب یک فرم مستند شوند، هرگز مشکلات را حل نمی کنند.

1-2 کاربرد FMEA

FMEA در هر یک از شرایط زیر اجرا میشود:

1.درزمان طراحی سیستمی جدید، محصولی جدید ویا فرایندی جدید.

2.زمانی که قرار است طرح های موجودو یا فرایند تولید/مونتاژ

3.زمانی که فرایندهای تولید و یا مونتاژ و یا یک محصول در محیطی جدید و یا شرایط کاری جدید قرار میگیرد.Carry Over Designs/Processes

4.برنامه های بهبود مستمر

1-3تاثیر FMEA بر نرخ خرابی محصول

استفاده از FMEA در مراحل مختلف، موجب کاهش نرخ خرابی محصول در زمان مصرف می شود.

الف-اجرای Design/ System- FMEA :فرایند طراحی را با کاهش میزان ریسک خرابی، استحکام می بخشد.همچنین با تصحیح نقص ها و اشکالات طراحی محصول (یا سیستم)، میزان خرابی را در دوره "عمر مفید" کاهش داده، و شکست های محتمل در زمان فرسودگی را نیز به تعویق می اندازد.

ب-اجرایProcess- FMEA :عوامل بالقوه خرابی فرایند ساخت یا مونتاژ را که منجر به تولید محصول نامناسب میشود، شناسایی میکند و لذا فرایند ساخت و تولید محصول را با کاهش ریسک خرابی،استحکام می بخشد.PFMEA با اصلاح نقص های فرایند ساخت و یا مونتاژ،نرخ خرابی های محصول را در دوره "عمر آغازین"محصول کاهش میدهد.

1-4.مراحل تهیه FMEA

1.تهیه FMEA نیازمند فعالیت تیمی است .تعداد ترکیب افراد در تیم FMEA به پیچیدگی فرایند یا محصول تحت بررسی بستگی دارد، اما توصیه میکنیم که تعداد افراد تیم بیشتر از 6 نفر نباشد.در صورت پیچیدگی محصول یا فرایند بهتراست کمیته های متعددی تشکیل شوند و هر تیم فرعی ، قسمتی از موضوع را به عهده بگیرد.تیم ها از افراد خبره که بیشترین شناخت را از محصول /فرایند دارند، تشکیل میشود.افرادی چون مهندسین و متخصصین طراحی ، ساخت و مونتاژ ، کیفیت ، خدمات پس از فروش ، بازاریابی و تدارکات.این تیم ها از مراحل آغازین کارتا زمان اجرای اقدامات پیشنهادی و بررسی نتایج آنها و نهایتا تکمیل FMEA مسئولیت تمام فعالیتهای مربوط را به عهده دارند. یکی از فواید این رویکرد تیمی این است که هر فعالیتی که تعریف میشود همواره مورد توافق همه واحدهای سازمان خواهد بود و بنابراین اجرای آنها هیچ گونه مشکل و یا مقاومتی را در پی نخواهد داشت.

2.به منظور تکمیل FMEA تیم باید برای سوالات زیر پاسخ های کاملی تهیه کند:

الف-تحت چه شرایطی محصول نمی تواند اهداف و مقاصد طراحی را برآورده سازد و یا نیازهای فرایند تحقق نمی یابد؟

ب-حالات خرابی چه تاثیری بر مشتری خواهند داشت؟

پ-اثر خرابی چه شدتی دارد؟(عدد شدت)

ت-علل بالقوه خرابی کدامند؟

ث-احتمال وقوع علل خرابی چقدر است؟(عدد وقوع)

ج-در حال حاضر چه کنترل هایی به منظور پیشگیری و یا تشخیص حالات خرابی و علل آن انجام میشود؟

چ-قدرت تشخیص کنترل های موجود چه میزان است؟(عدد تشخیص)

ح-میزان خطر پذیری حالات بالقوه خرابی به ازای علل مختلف چه مقداراست؟(محاسبه RPN )

منظور از عدد RPN یا Risk Priority Nnmber ، نمره اولویت ریسک است.

تشخیص × وقوع × شدت = RPN نمره اولویت ریسک

خ-به منظور کاهش میزان خطر پذیری چه اقداماتی میتواند صورت گیرد؟

FMEA به دلایل زیر به عنوان سوابق محصول و یا فرایند مستند میشود:

1.ارتباطات به سادگی برقرار میشود (به عنوان یک زبان مشترک برای همه افراد)

2.به عنوان یک منبع اطلاعاتی مفید برای تهیه FMEA آتی قابل استفاده است.

3.تمامی تفکرات و نظرهای افراد جمع آوری میشود.

4.یکی از منابع مهم بهبود مستمر است.

1-5.فواید اجرای FMEA

پاره ای از فواید اجرای FMEA عبارتند از:

1.بهبود کیفیت، افزایش درجه اطمینان کالا و ایمنی محصولاتی که تولید خواهند داشت.

2.کاهش زمان معرفی محصول به بازار.دیر رفتن محصول به بازار معمولا ناشی از بروز مسائل و مشکلاتی در مراحل نهایی طراحی و یا مراحل اولیه تولید است.اجرای FMEA با شناسایی چنین مشکلاتی در مراحل آغازین کار از وقوع آنها جلوگیری میکند.

3.نیاز به تغییرات ضروری در فرایند و یا محصول در زمان تولید انبوه کاهش می یابد.

4.بهبود تصویر سازمان در نظر مشتری، چرا که مشتری عیوب کمتری را تجربه می کند.و موجب افزایش رقابت پذیری سازمان در بازار می شود.

5.کاهش هزینه های مرتبط با محصولات خراب و یا نامنطبق.

6.رواج فرهنگ کارتیمی در درون سازمان.

1-6.انواع FMEA

در حال حاضر بیشترین کاربرد FMEA شامل موارد زیر است:

1.طراحی سیستم ها و زیر سیستم ها از ابتدایی ترین مرحله (System- FMEA ).

2.طراحی قطعات جدید و یا اعمال تغییرات در طرح های جاری(Design- FMEA).

3.طراحی و یا توسعه فرایندهای تولید یا مونتاژ(Process-FMEA ).

4.طراحی و یا توسعه فعالیت ها و ارائه خدمات( Service-FMEA ).

5.طراحی ماشین آلات( Machinery-FMEA ).

نتیجه گیری:

شما اگر کارتان را بر طبق روال قبل انجام دهید، چیزی را به دست خواهید آورد که قبلا به دست آورده اید. اگر سازمانی از نتایج کار خود راضی است نیازی به اجرای FMEA ندارد، اما اگر مشکلاتی در پیش رو دارد ، اجرای FMEA در کنار سایر تکنیک های حل مساله چاره ساز خواهد بود.